粉末冶金材料因其高密度、耐磨性和復雜形狀適應性,在工業領域的應用日益廣泛。其高硬度和耐磨特性也對加工工具提出了更高要求。本文以配油盤加工為例,探討CBN(立方氮化硼)刀具在粉末冶金材料加工中的優勢與應用。

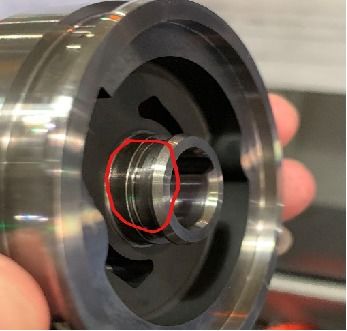

配油盤作為液壓系統的關鍵部件,通常采用鐵基或銅基粉末冶金材料制造,以確保良好的密封性和耐磨性。這類材料硬度高(通常達HRC50以上),且含有硬質顆粒,傳統硬質合金刀具在加工過程中易磨損,導致加工效率低、表面質量差。

CBN刀具因其極高的硬度和熱穩定性,成為加工粉末冶金材料的理想選擇。在配油盤加工中,CBN刀具的應用主要體現在以下方面:

- 車削加工:CBN刀具可實現高速精車配油盤的端面和外圓,表面粗糙度可達Ra0.8μm以下,且刀具壽命比硬質合金提高3-5倍。

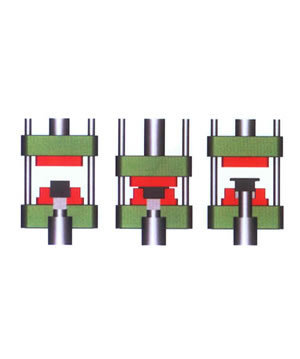

- 銑削槽孔:配油盤的油槽和安裝孔形狀復雜,CBN立銑刀能保持鋒利刃口,避免材料崩邊。

- 磨削替代:部分高精度配油盤采用CBN砂輪進行磨削,但CBN刀具可直接車削達成類似精度,減少工序。

實際案例中,某企業采用CBN刀具加工鐵基粉末冶金配油盤,切削參數為:線速度150-200m/min,進給量0.1-0.15mm/r,切深0.2-0.5mm。結果單刃壽命達120件,比原硬質合金刀具提高4倍,且產品尺寸穩定性顯著提升。

值得注意的是,CBN刀具雖性能優異,但需合理選用刀具幾何角度和涂層類型,并搭配高壓冷卻系統,以抑制粉末冶金材料加工中的熱裂紋。隨著粉末冶金材料在汽車、航空航天領域的擴展,CBN刀具的高效加工解決方案將更具價值。